マグネシウム合金材料は、鋳造流動性に優れているため、薄壁の構造部品や大きな内部構造部品に適しています。

1.1ドア

ドアの内側パネルの材料としてのマグネシウム合金の利点は、その軽量であり、一般に220 MPaを超える引張強度と10% を超える伸びです。 マグネシウム合金は腐食を受けやすいため、接続部は一般に溶接されず、ボルトで固定または接着されます。

2004年には、アストンマーティンDB9のMgサイドドアコンポーネントの重量が約43% 削減されました。 メルセデスSクラスクーペの一体型ダイキャストインナーパネルの重量はわずか4.56キログラムです。

2009年、メルセデスはこの技術を使用してEクラスTモデルのドアを開発し続けました。 ロータスエンジニアリングによる2009年のトヨタベンザクロスオーバーの軽量化評価では、26キログラムを超えるマグネシウム鋳造物が側面とリフトドアの内側に使用され、41% の軽量化が行われたことがわかりました。

2012年、ゼネラルモーターズ (GMC) エネルギー省が主導するスポンサー付きプロジェクトは、統合型ダイキャストMgドア内部構造を開発しました。ドアスピーカーを鋳造デザインに組み込み、重量を50% 削減しました。

メルセデスに加えて、アストンマーティンヴァンキッシュSは、図 (a) に示すように、マグネシウム合金サイドドアインナーパネルの鋳造分野でも開発作業を行っています。

フィアットクライスラーオートモービルズは、図 (b) に示すように、2018年の新しいジープラングラーリアドアがMgダイカストを使用していることを発表しました。

車のドアで利用できる限られたスペースと、コンポーネントの押し出し用に設計されたダイキャスト部品の開いた部分の制限には、剛性と衝突の要件を満たすために創造的な設計が必要です。 2010年に、リンカーンMKTの内部ドアパネルは最初のダイキャストMgの開閉コンポーネントでした、コアテクノロジーは、継続的な設計最適化プロセスで適切な補強材とスムーズなツールを使用することです。 2017年モデルでは、クライスラーパシフィカはテールゲートにマグネシウム合金ダイキャスト部品を使用し、テールゲートの性能を向上させるために補強と厚さを追加しました。 同時に、図 (c) に示すように、統合設計により9つのコンポーネントが置き換えられ、総重量が50% 削減されました。

1.2フロントエンドフレームと上部

油圧式鋼、管状鋼、押し出しアルミニウム、およびプラスチック複合材料を、フロントエンドフレームのコンポーネントとしてダイキャストマグネシウム合金に置き換えることで、追加の変動コストを削減できます。 2003年、フォードはF-150小型トラック用のフロントエンドサポートコンポーネントを開発し、重量を約4.6kg削減しました。これまでのところ、フォードはマグネシウム合金ダイカストの柔軟性を巧みに利用して、市場での製品の競争力を維持してきました。

2007年、中国科学技術省、米国、カナダは「マグネシウム車のフロントエンド構造の研究開発」プロジェクトを開始しました。これは、フロントエンドフレームの軽量化を促進する良い例です。

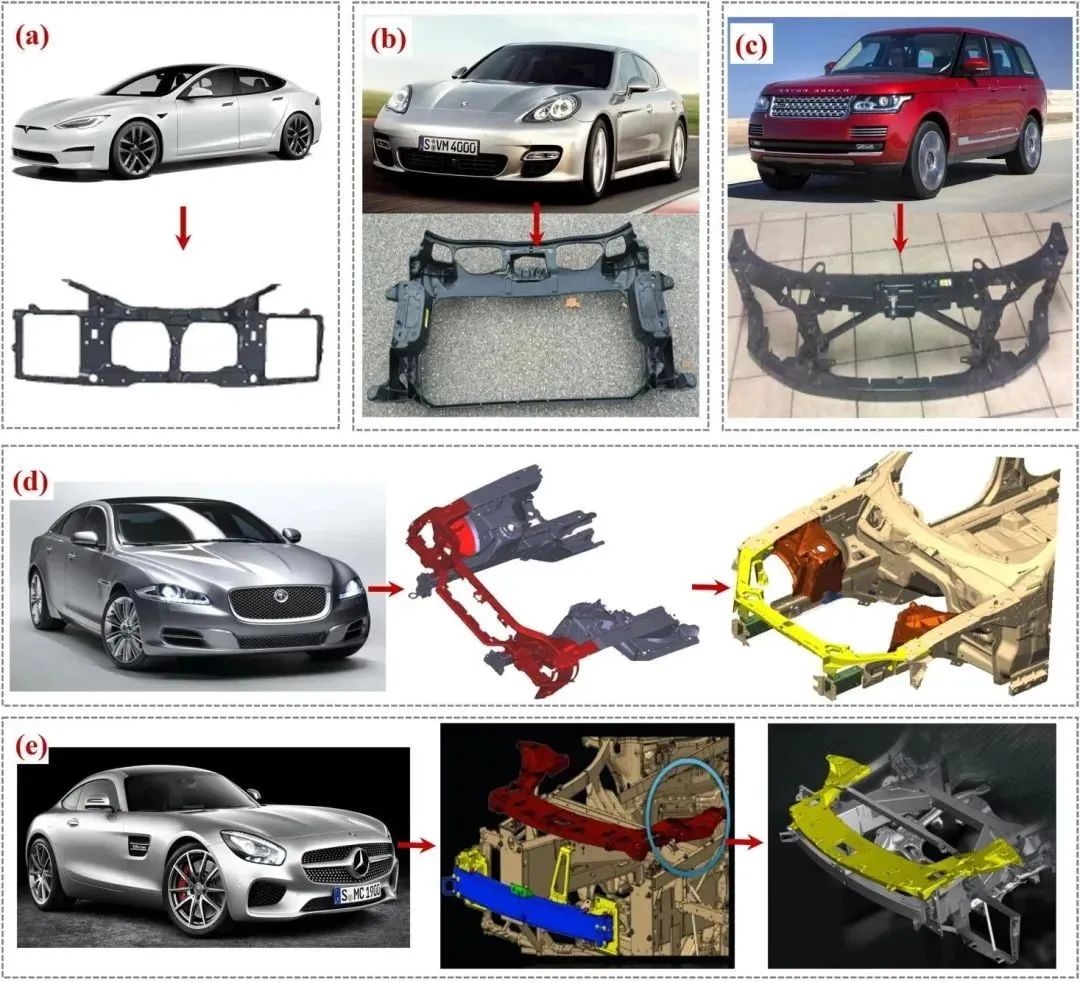

2012年に開発されたテスラモデルSは、図 (a) に示すように、重量がわずか6.49kgの完全にダイキャストされたマグネシウム合金フロントエンドフレームを使用しています。 ポルシェパナメーラG2のフロントエンドフレームはAM50Aで作られており、3.5kgの軽量化が施されています (図 (b))。 レンジローバーのフロントエンドキャリア材料はAM60Bで、7.1 kgの軽量化を実現しています (図 (c))。

2009年、ジャガーXJの上部フロントコンポーネントは、図 (d) に示すように、重さ4.6kgのマグネシウム合金AM60Bで作られました。 前世代の油圧拡張アルミニウムチューブソリューションと比較して、重量は30% 削減されました。

2015年、図 (e) に示すように、メルセデスAMGGTの上部フロントコンポーネントはマグネシウム合金AM60Bで作られました。 総重量は3.5kgで、ボルトで固定されていました。

1.3パネル屋根

1997年、シボレーC-5コルベットは、今日までGMCおよびBMW3シリーズコンバーチブルで使用されているモノリシックダイキャストマグネシウム合金ルーフを発表しました。

Mgは、キャデラックXLRコンバーチブルのハードトップとルーフフレームにも使用されています。

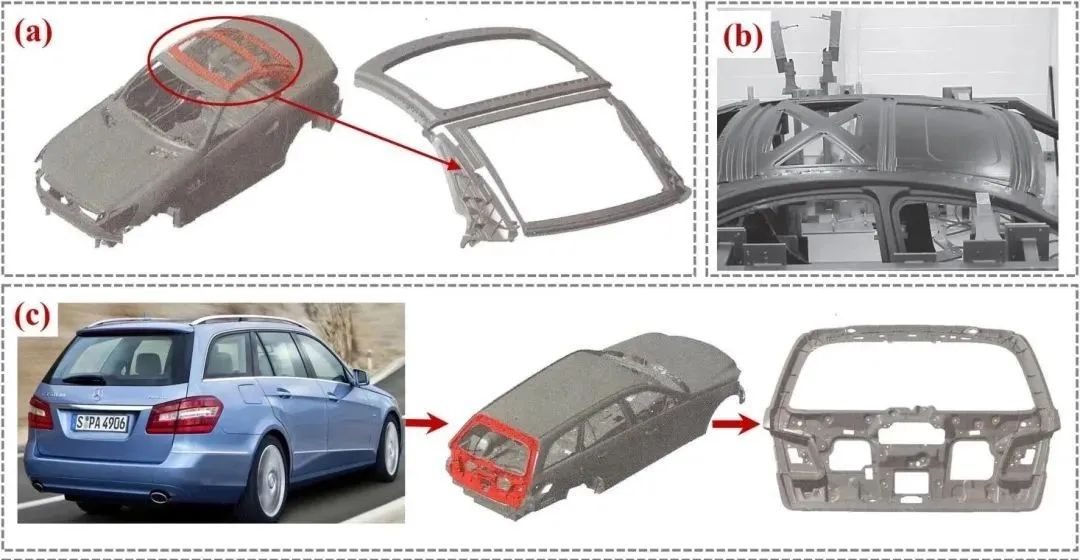

メルセデスベンツSL/SLKシリーズの車も、 (a) に示すように、Mg折りたたみ屋根を使用しています。

Chryslerは、高燃費車プログラムで軽量のマグネシウムを多用するボディ構造を導入しました。 パネル屋根の交換(B) に示すように、マグネシウム合金の材料は、従来の鉄骨構造に比べて重量を40% 以上減らすことができます。

1.4エンジンフードおよびトランクのふた

早くも1951年に、GMCはビュイックルセイバーのプロトタイプエンジンフードを製造し、1957年にシボレーコルベットSSレーシングカーのさまざまなボディパネルを製造し、1961年にそれはエンジンフードを製造しました。

メルセデスベンツはまた、AM50を使用して、15,310グラムの重さのEクラスツーリングカーのトランクリッドを製造しようとしました。

シャーシシステム

自動車のシャーシにマグネシウム合金を適用することは、自動車の軽量、安全性能、強度、可塑性、および耐食性の考慮事項です。

2.1ホイール

アルミニウム材料と比較して、マグネシウム合金ホイールはより高い強度と靭性を持っています。 審美的な外観、衝撃吸収性能、および熱放散もマグネシウム合金ホイールの主な利点です。 私たちが知っているカートシリーズでは、マグネシウム合金ホイールハブの平均重量は約560グラムですが、同じタイプの製品の重量は約300グラム増加しています。 ホイールは車のサスペンションの下の回転部品であり、車全体のハンドリングと快適性能はマグネシウム合金ホイールと密接に関連しています。

ただし、マグネシウム合金の変動コストが高く、適用性が低いため、現在は高性能のスポーツやレースにのみ適用できます。

1967年、フェラーリはマグネシウム合金ホイールハブとより広いタイヤを使用して、330P3モデルを330P4モデルにアップグレードしました。 フェラーリは、1992年にBBS鍛造マグネシウム合金ホイールの最初のセットが登場するまで、すぐにレースでそれらを使用しました。

ドイツの会社ポルシェは1970年以来AM60Aマグネシウム合金ダイキャストホイールを使用しています。

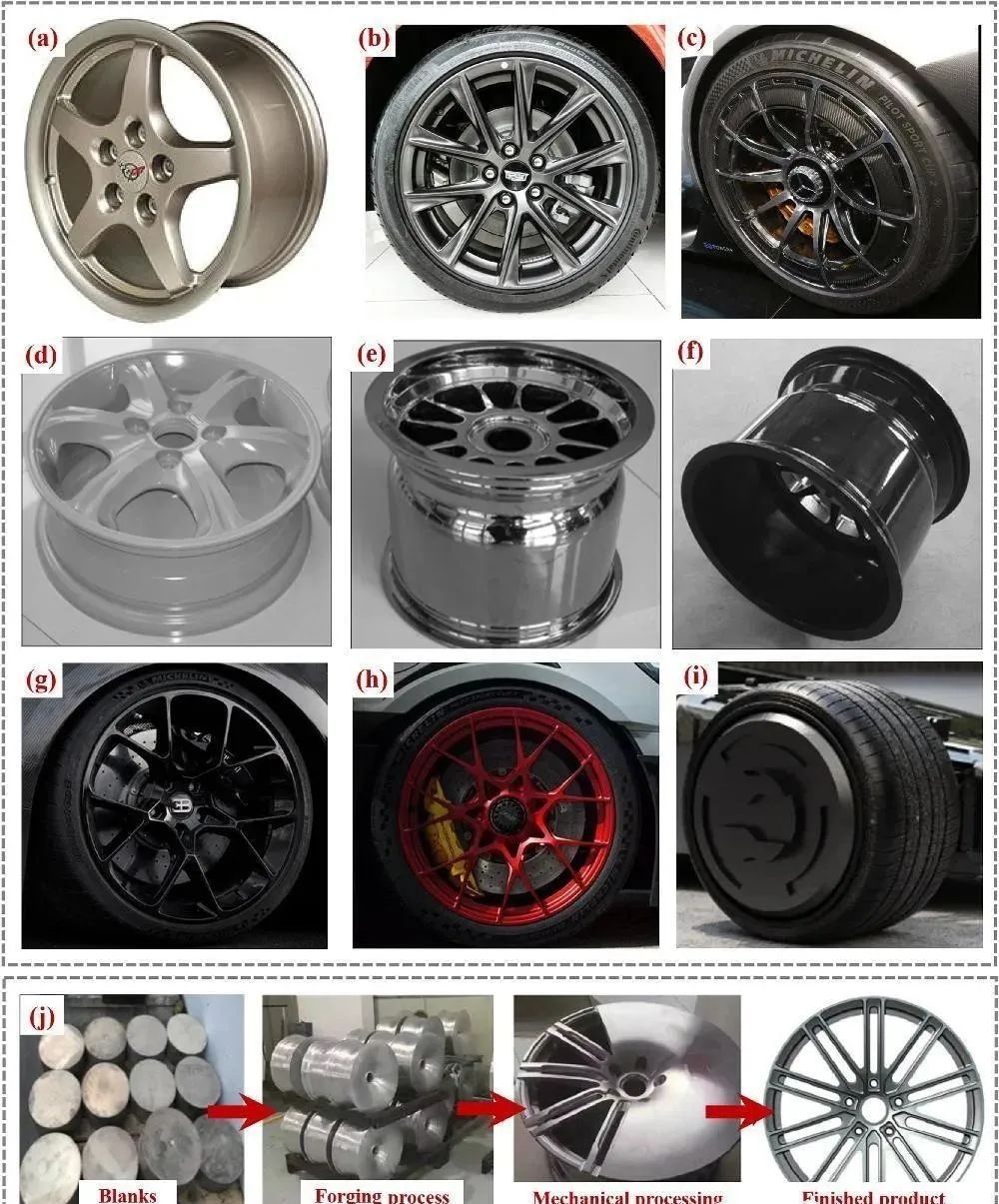

1998年以来、GMCは軽量コルベットにマグネシウム合金ホイールを使用しています。 図 (a) は、シボレーコルベットの低圧鋳造マグネシウム合金ホイールを示す。

特に米国では、タイヤがパンクした後も時速48キロメートル以下の速度で走行し続けることができるタイプのマグネシウム合金ホイールが開発されています。

長安EADO EVは、電力変換システムを提供するだけでなく、マルチスポークZK61ホイールも採用しています。 鍛造プロセスは、ホイールアーチとホイールハブの間のギャップを減らし、重量を減らします。

2014年、Wangは、マグネシウム合金、アルミニウム合金、およびその他の金属の前後押出を使用してホイールを製造する特許の製造方法を開示しました。これにより、工業生産の前提条件と保証が提供されました。 その後、Wangは、Linzhou Magnesium Industry Technology Co. 、Ltd。とDewei Co. 、Ltd。に、1回のプレスのみを必要とする1つのプロセスで前進および逆押出を行うスーパープラスチック成形プロセスの開発を許可しました。材料の利用を改善し、前方および逆押出成形プロセスを通じてコストを削減します。 図5(j) に示す技術的プロセスには、ブランク切断、順方向および逆方向の押し出し後のワンタイムモールディングおよび均等化処理、処理、および表面コーティングが含まれます。

AZ80マグネシウム合金押出ホイールは少量で販売されており、生産効率が大幅に向上しており、幅広い開発見通しと巨大な市場スペースがあります。

2018年、中国非鉄金属産業協会のマグネシウム支部と専門家は、前進および逆押出によってマグネシウム合金の自動車ホイールを鍛造するための一時的な形成特許技術について議論しました。 会議は、この技術が革新的であり、軽量自動車を実現するための重要な技術的進歩であり、工業化と大規模生産の基盤でもあると満場一致で信じていました。

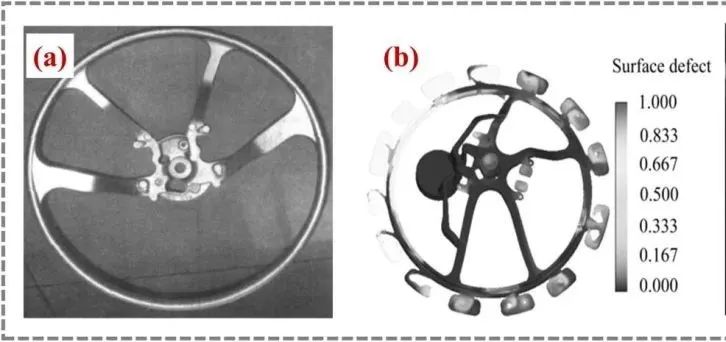

現在、マグネシウム合金ホイールの加工技術には主に鋳造と鍛造が含まれ、鍛造技術には主に等温押出、鍛造、回転鍛造プロセスが含まれます。 鍛造マグネシウム合金ホイールは、コンパクトな構造と優れた機械的特性を持ち、特殊車両や高級レーシングカーで広く使用されています。 等温超プラスチックダイフォージングを使用して、AZ80カーホイールを1回の操作で形成でき、アルミホイールの約30倍の防振性能があり、総燃料節約率は16% を超えています。図 (d) に示すように,(E),(f)

ホイールハブの強度を向上させるために、Wangは新しい中空ブランク押出成形方法を提案し、AZ80合金を備えた一体型マグネシウム合金ホイールハブの押し出しに成功しました。 鍛造ロータリー鍛造プロセスMgホイールハブの最初の生産は、キャデラックVシリーズのオプション構成として提供されます。2022年のCT4-V BLACKWINGとCT5-V BLACKWINGも夏に北米で発売されます。

2022年に、オプションの9スポークMG鍛造ホイールが、図 (c) に示すように、特許取得済みの生体模倣設計を使用してAMG Project Oneで販売されました。 2022年4月、ブガッティはカイロンスーパースポーツ300を発売し、世界で30台しか生産されていません。 図 (g) に示すように、カーボンファイバーボディとマグネシウム合金ホイールにより、このスーパーカーは可能な限り軽量化され、スプリングの影響でさらに16 kg軽量化されます。

2022年8月、ポルシェは、図 (h) に示すように、マグネシウム合金鍛造ホイールを使用した新世代のポルシェ911 GT3 RSを正式に発売しました。

2022年9月、ベトナムのBandit9 Motorsは、長さ、幅、高さが3815/1955/980mm、ホイールベースが2850 mmの「モナコ」という名前のシングルシーターレーシングカーを発売しました。図 (i) に示すように、795 kgの重量、および315/35R20タイヤを備えた軽量マグネシウム合金ホイール。

2.2ハンドル

ステアリングホイールへのマグネシウム合金の適用は、そのエネルギー吸収と振動減衰性能により、世界で高く評価され、受け入れられています。 マグネシウム合金ステアリングホイールには、低炭素鋼、エンジニアリングプラスチック、その他の材料で作られた従来のステアリングホイールが匹敵する性能上の利点があります。

ダイカストプロセスは、現在、マグネシウム合金ステアリングホイールに最も一般的に使用されている方法です。 Chery AM50Aマグネシウム合金ステアリングホイールフレームは、コールドチャンバーダイカストを使用して作られており、25% 以上の軽量化を実現しています。

東風日産とシトロエンの乗用車で使用されているマグネシウム合金ステアリングホイールの重量はわずか876.5gです。瀋陽工科大学は、組み立てられた従来の溶接構造を使用し、一体型ダイカストを採用して、高靭性のマグネシウム合金ステアリングホイールフレームを製造してきました。 重慶マグネシウム産業は、図 (a) に示すように、7,000を超えるA2401-002マグネシウム合金ステアリングホイールを上海GMCに提供しました。 溶接プロセスの排除により、マグネシウム合金ステアリングホイールのコスト上の利点は、多くの自動車メーカーによって支持されてきました。

2008年、マオは実験と走査型電子顕微鏡法を通じてAM50HP-Fの疲労破壊を分析し、図 (b) に示すように、その応用の見通しについて議論しました。 Flow-3Dソフトウェアは、充填速度、結晶化温度、鋳造温度などのダイカストプロセスパラメータを最適化するために使用され、この技術は自動車メーカーによる実際の製造のための特定の開発サポートも提供しました。

Powertrainシステム

マグネシウム合金の優れた鋳造性能により、エンジンシリンダーブロック、シリンダーヘッド、ギアボックス、およびオイルサンプが初期のアルミニウム合金材料からシフトし始めました。 現在、フォルクスワーゲンとアウディの両方にマグネシウム合金エンジンとトランスミッションが装備されており、材料の動作温度は120 °C未満です。これは、マグネシウム合金が軽量化を実現するための重要な機会です。

3.1エンジンとトランスミッションハウジング

1930年代、Louris Chevroletはレーシングカーで最初にMgピストンを使用しました。

図 (a) は、シボレーのマグネシウム合金クランクケースを表す。

フォルクスワーゲンビートルのパワートレインは、クランクケースとトランスミッションハウジングの製造に約20キログラムのマグネシウム鋳造物を使用していました。 自動車産業におけるマグネシウムの消費は再び加速し、ピークに達した。

フォルクスワーゲンパサートとアウディA4とA6、およびフォードトラックのトランスミッションハウジングは、AZ91Dマグネシウム合金を使用しています。

アウディはまた、W12エンジンの吸気モジュール、V8エンジンのシリンダーヘッド、5速マニュアルトランスミッションのハウジングなど、パワートレインシステムでより多くのマグネシウム合金を使用しています。

フォルクスワーゲンのBクラス車には、マグネシウム合金材料で作られた約600台のトランスミッションが毎日使用されています。

1990年代までに、シミュレーションツールにより、CCB、シートフレーム、ステアリングホイール、吸気マニホールドなど、より幅広い製品をキャストできるようになりました。

2001年、米国自動車材料パートナーシップ (USAMP) と米国エネルギー省は、マグネシウム集中型V6エンジンプロジェクトを開始しました。 このプロジェクトでは、図 (b) に示すように、Mg合金の設計と一般仕様のデータベースの開発に成功し、部品の29% が合金に置き換えられました。

その他の重要なアプリケーションには、メルセデスベンツ用の新しい7Gトロニック7速オートマチックトランスミッションハウジングが含まれます (図 (c) を参照)。

長安のトランスミッションとシリンダーヘッドのコンポーネントは、ベンチとロードテストに合格し、2004年に量産されました。

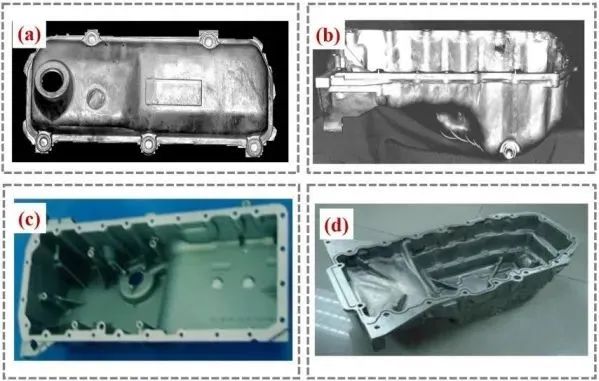

3.2オイルパン

低速および中速でのエンジンのノイズは、主にエンジンの放射ノイズによって引き起こされます。 オイルパン、シリンダーヘッドカバー、タイミングギアカバーなどの薄壁部品は、全体の騒音のかなりの割合を占めています。 さらに、オイルパンには、さまざまな機械的特性、特に引張強度に対する明確な要件があります。 現在、ほとんどのオイルパンはアルミニウム合金製です。 振動と騒音を減らす傾向は、より軽い材料を探す必要があり、マグネシウム合金はこの点でそれらの利点のために好まれています。

北米とヨーロッパでは、AJ合金を使用していくつかの圧力鋳造試験が実施されています。 図 (a) のバルブカバーと図 (b) のオイルパンは、Spartan Light Metal Productsでコールドチャンバーマシンキャストされました。 これらの合金では優れた鋳造性能が観察され、目詰まりやひび割れや良好な流動性は見られませんでした。

オイルパンは耐熱マグネシウム合金でできており、アルミニウム合金に比べて最大33% 軽量化できます。 ホンダインサイトおよびCA20用のマグネシウム合金オイルパンは、図 (c) および (d) に示すように、大幅な軽量化を達成しました。

内部システム

マグネシウム合金の自動車内装部品は、車両の安全性能に関連するため、優れた強度、延性、エネルギー吸収、および鋳造性能を備えている必要があります。 いくつかの典型的な内部システムは、シートフレーム、CCB、中央コンソールサポート、ステアリングハウジングなどを含む。

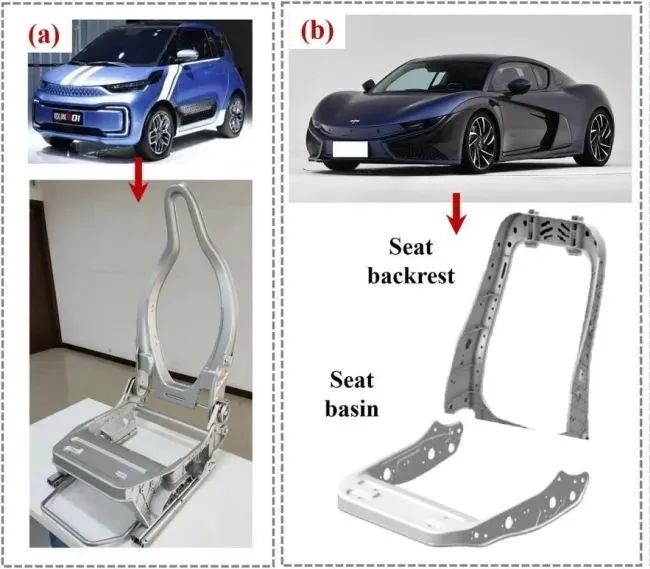

4.1シートフレーム

フロントシートは一般的に機能が多く、構造が複雑ですが、リアシートは機能が少なく、構造が単純です。 現在、マグネシウム合金は主に背もたれフレームとシートパンフレームに使用されています。

1990年代には、統合された3点式シートベルトが初めて生産車に広く使用されました。 メルセデスベンツスポーツカーのシートは、新しいマグネシウム合金ダイカストプロセスを使用して、複雑な部品を2つの部分に統合しました。背もたれとシートパンの総重量は8.5キログラムです。 AM50 (背もたれサポートとシートフレーム全体に使用) とAM20 (背もたれシェルに使用) は、マグネシウム合金シートの一般的な要件に最適な2つの材料です。これにより、剛性が高く、フレーム部品の伸縮性に優れた自動車を製造することができます。

近年、マグネシウム合金シートの設計と製造も大幅に改善されています。

アルファロメオ156モデルは、背もたれ重量が1.0キログラム、シートパン重量が1.2キログラムのマグネシウム合金フロントシートフレームを使用しています。元の鉄骨フレームと比較して2.8キログラムの重量を減らして下さい。

DaimlerChrysler 500 SELスポーツカーとHyundaiGenesisクーペモデルはどちらもダイキャストMgシートフレームを使用しています。

2009年、長安汽車はOushang E01モデル用のマグネシウム合金シートを開発し、図 (a) に示すように、25〜30% の軽量化と90% 以上の歩留まりを達成しました。

Qiantu K50モデルのシートはAl-Mg合金フレームを採用し、背もたれの重量は1.18 kg、シートパンの重量は1.4 kgです。写真 (b) に示すように、表面は革 + アルカンタラ接合材料で覆われています。

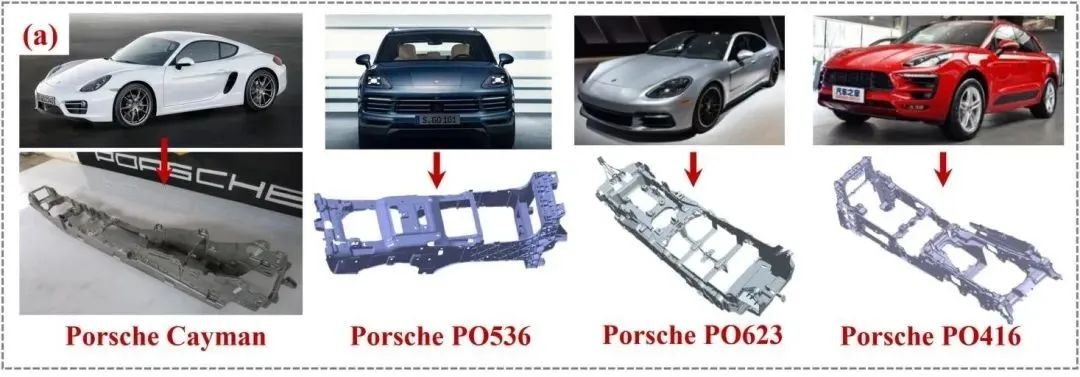

4.2センターコンソールブラケット

マグネシウムダイカストと比較して、鍛造マグネシウムは、センターコンソールブラケットなどの多くのインテリアアプリケーションでさらにコスト削減の機会を提供します。 現在、ポルシェケイマンとポルシェPOシリーズのMgセンターコンソールはサイズが小さくなっています。

さらに、ボルボS80とXC60には中央ブラケットがありますoF AM50A、それぞれ1 kgと2.2kgの重さ。

ある会社が、2000-2500tプレスでダイキャストされたAZ91D素材センターコンソールブラケットを発表しました。 部品は軽量で、優れた衝撃吸収性を持ち、壁の厚さはわずか2mmです。

エンジニアリング材料として、マグネシウムはその優れた性能で自動車産業における地位をしっかりと確立しています。 この記事は主に、新しい部品の開発におけるOEMの信頼を高めるために、自動車産業におけるマグネシウム合金の広範な使用を例とともに示しています。 同時に、マグネシウム合金の適用は、適切な場所で適切な材料を使用するという原理に従い、光密度や良好な流動性などの利点を十分に活用し、低强度や腐食に対する感受性などの欠点を最小限に抑えます。

プロセスとコスト、技術革新能力の欠如、および産業構造の矛盾に関連する問題により、自動車産業におけるマグネシウム合金の開発が制限されています。 ただし、これはこのアプリケーションの有望な見通しを完全に示しています。 マグネシウム合金を追加の環境的および経済的利益を伴う代替材料にするためには、自動車部品の生産は消費者により近いものでなければなりません。 さらに、政策支援の下で、グリーンパワー電解マグネシウム技術を使用するより多くの試みは、リサイクル可能で環境に優しい方法です。 これらの課題はグローバルであり、業界チェーン全体で強力な協力が必要です。 近い将来、新しいマグネシウム合金の構造と技術の進歩は、自動車の軽量化に対する需要の高まりをよりよく満たすでしょう。